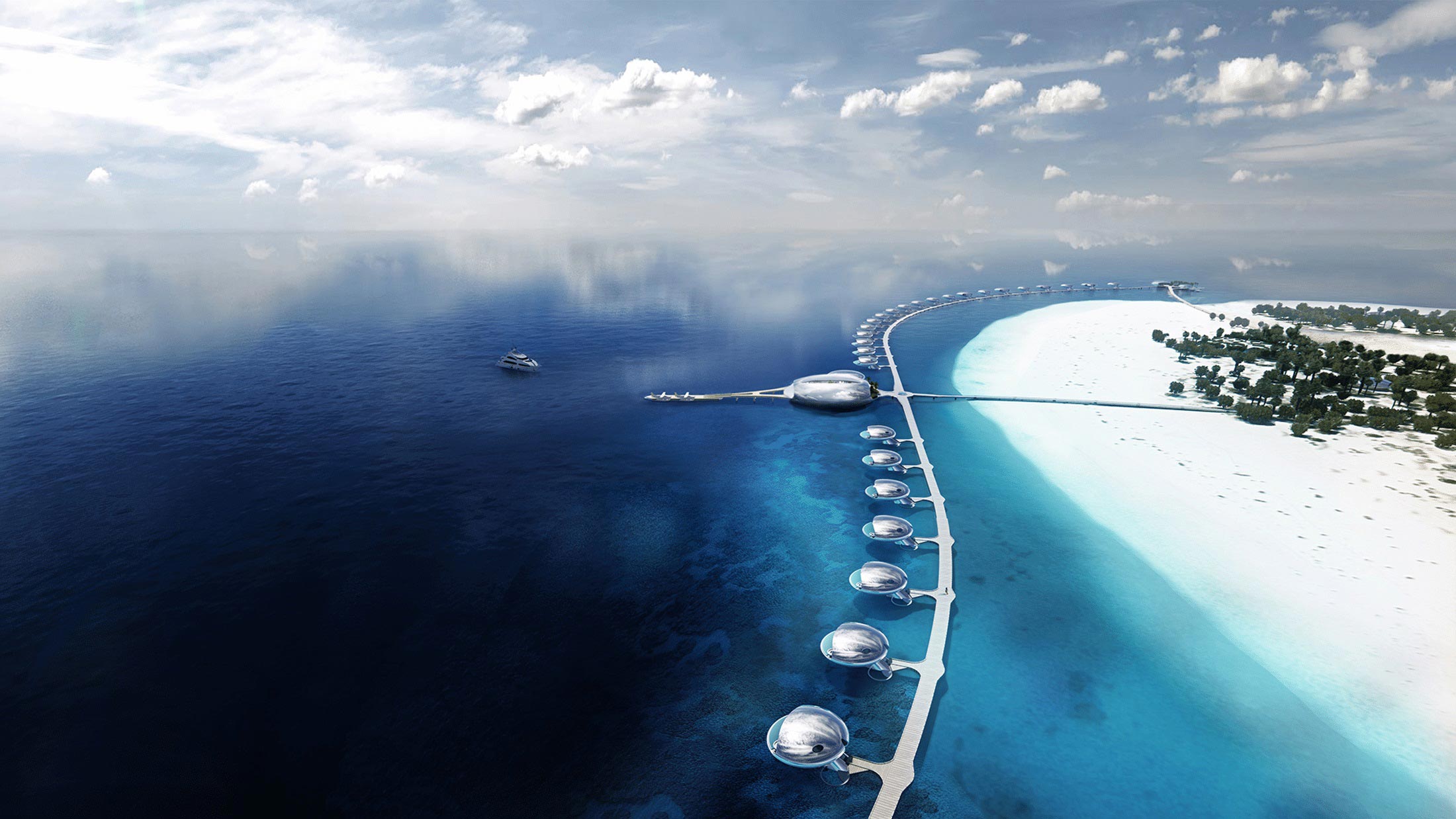

L’hôtel Sheybarah est l’un des centres de loisirs ultra luxueux prévus sur la côte de la mer Rouge en Arabie Saoudite, sur l’île de Sheybarah. Ce complexe hôtelier fait partie du projet Red Sea Project et constitue donc l’un des principaux projets touristiques du célèbre programme de développement saoudien Vision 2030. Il se compose de 73 villas, certaines surélevées au-dessus de l’eau et d’autres sur la terre ferme, ainsi que d’un hall de réception, de restaurants, d’un spa, de piscines et d’autres installations. L’une des principales caractéristiques de la conception, réalisée par le cabinet d’architecture Killa Design basé à Dubaï, est son revêtement en acier inoxydable poli en forme de capsule. Le revêtement a été conçu pour éviter tout impact visuel sur l’environnement, reflétant l’eau, le ciel et la riche vie marine du récif en contrebas. Compte tenu de sa complexité, la construction de l’hôtel Sheybarah, qui a déjà commencé, représente un véritable défi.

Grankraft, une entreprise de construction spécialisée dans la métallurgie basée à Sharjah, aux Émirats arabes unis, et faisant partie du groupe Kraftell, est chargée de l’ingénierie et de la fabrication des villas. Pour démontrer les avantages de son processus de fabrication au client, The Red Sea Development Company (TRSDC), Grankraft a produit un modèle réduit. Elle a réussi à éliminer les minces joints de soudure entre les panneaux en acier inoxydable qui divisent l’extérieur des villas, ce qui a permis d’obtenir une surface sans soudure et sans déformation, et de gagner le contrat. Lors d’une cérémonie organisée le 16 mai dans la ville saoudienne d’Umluj, l’appel d’offres pour le chargement, le transport et l’installation des 73 villas préfabriquées sur la plage et au-dessus de l’eau a été signé. Pour cela, TRSDC a choisi Mammoet, une société néerlandaise spécialisée dans les solutions pour « tout défi de levage ou de transport lourd ».

En ce qui concerne le processus de fabrication, tel que précisé par Grankraft, la première étape consiste en la construction de la structure primaire de chaque villa. Ensuite, des panneaux surdimensionnés en acier inoxydable sont moulés à l’aide d’un ensemble de moules sur mesure créés pour chaque courbure spécifique de l’assemblage de la capsule. Une fois que ceux-ci ont la courbure souhaitée, ils sont coupés aux dimensions exactes requises, puis installés dans la structure primaire. Grankraft utilise une fixation mécanique pour assurer la séparation thermique et acoustique entre les panneaux de façade et le support structurel. Après un nouveau contrôle de la géométrie, les panneaux pré-assemblés sont soudés ensemble. Enfin, une fois soudés, les panneaux sont polis, d’abord à la machine puis à la main, pour obtenir une finition miroir parfaite.

Grankraft a dû développer ses propres machines car il n’en existait aucune sur le marché pour mener à bien ces processus. Dans le même temps, elle a dû mettre en place « une unité de production entièrement nouvelle (…) pour répondre aux besoins de ce projet et garantir la plus haute qualité et la plus grande précision de l’enveloppe en acier inoxydable ».